Storia della vite

La storia della vite affonda le sue radici nella notte dei tempi. La sua invenzione si attribuisce, infatti, al matematico greco Archita, vissuto dal 428 al 347 a.C., considerato il padre della scienza dell'ingegneria. Nel I secolo a.C. viti di legno erano già in uso nel mondo mediterraneo, per esempio nei torchi per la produzione di olio e vino. Le viti metalliche comparvero per la prima volta in Europa nel XV secolo, ma non divennero di uso comune fino a quando non fu ideato un sistema per la loro produzione di massa nel XVIII secolo. L'ingegnere britannico Henry Maudslay brevettò un tornio per la fabbricazione di viti nel 1797. Un dispositivo simile fu realizzato l'anno successivo negli Stati Uniti da David Wilkinson. Durante la Seconda guerra mondiale la standardizzazione dei filetti ebbe un forte incremento per permettere alle nazioni alleate di scambiarsi componenti e pezzi di ricambio. A J.P. Thompson si deve invece l’invenzione della vite con testa a croce, brevetto che vendette a Henry Phillips, fondatore della Phillips Screw Company. Phillips ebbe notevoli difficoltà a trovare un’officina in grado di intagliare il nuovo tipo di testa, fino a quando contattò la giovane società American Screw Company che credette ed investì nell'idea, ottenendo un notevole successo. E sono proprio le sagome delle teste a distinguere le diverse tipologie di questi indispensabili elementi di fissaggio in grado di trasformare il moto circolare in moto rettilineo. Ecco qui di seguito alcune fra le più note con i relativi innesti per il giravite.

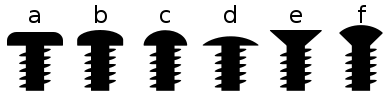

Sagome della testa di una vite: a) cilindrica; b) a bottone; c) tonda; d) mezza tonda; e) piana svasata); f) goccia sego.

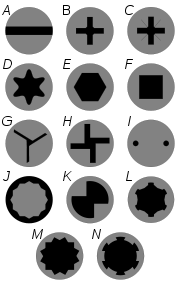

Innesti per viti: a) a taglio; b) Phillips o a croce; c) Pozidriv (è simile a quello a croce ma non prevede la fuoriuscita dell'utensile; d) Torx; e) esagonale o a brugola; f) Robertson; g) Tri-Wing;

h) Torq-Set; i) Spanner; j) Double hex; k) One-way screw; l) Polydrive o Ribe CV; m) Triple square o XZN; n) Bristol.

L'azienda

Il mondo è sostenuto dalle viti perché sono dappertutto.

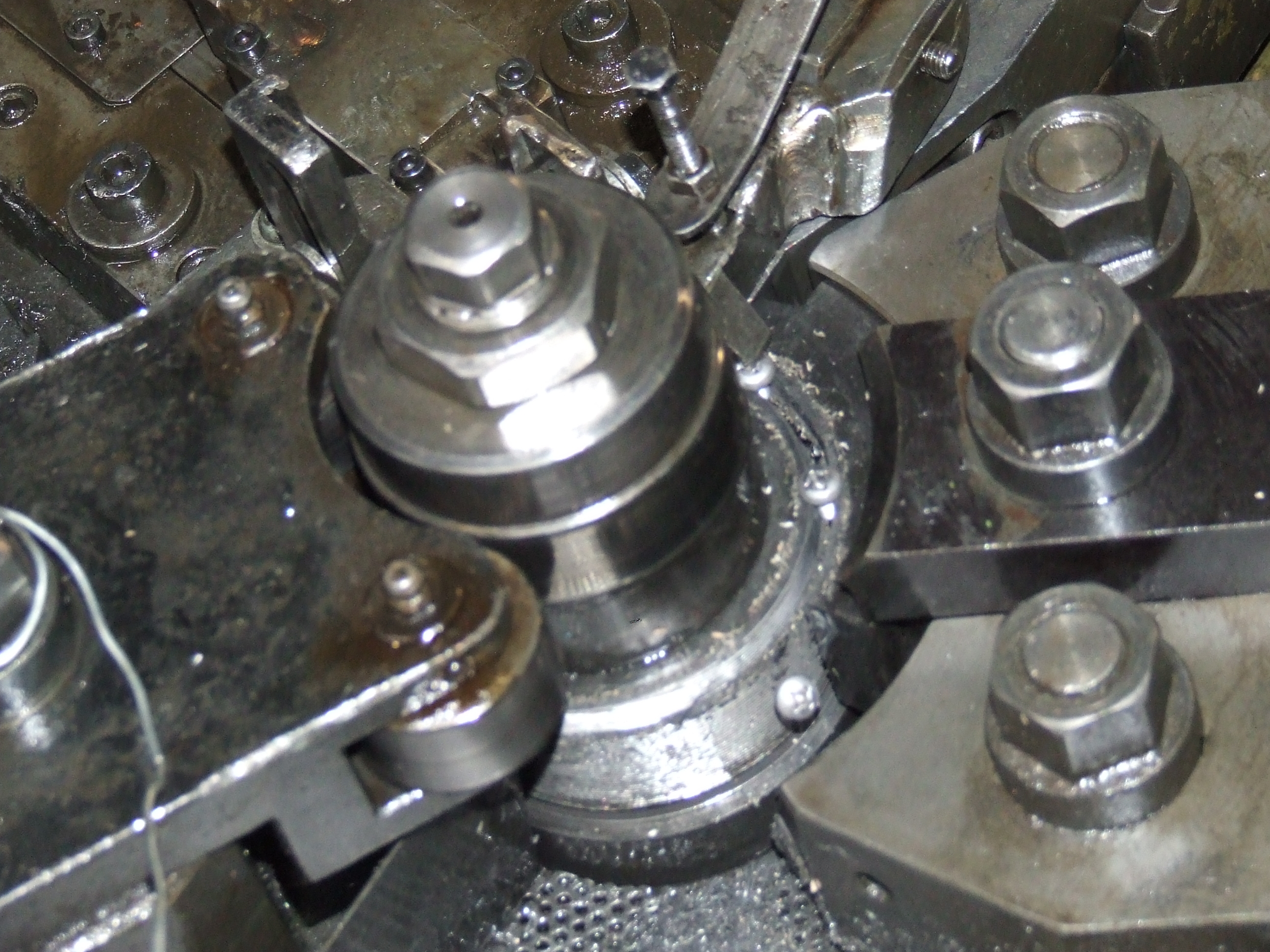

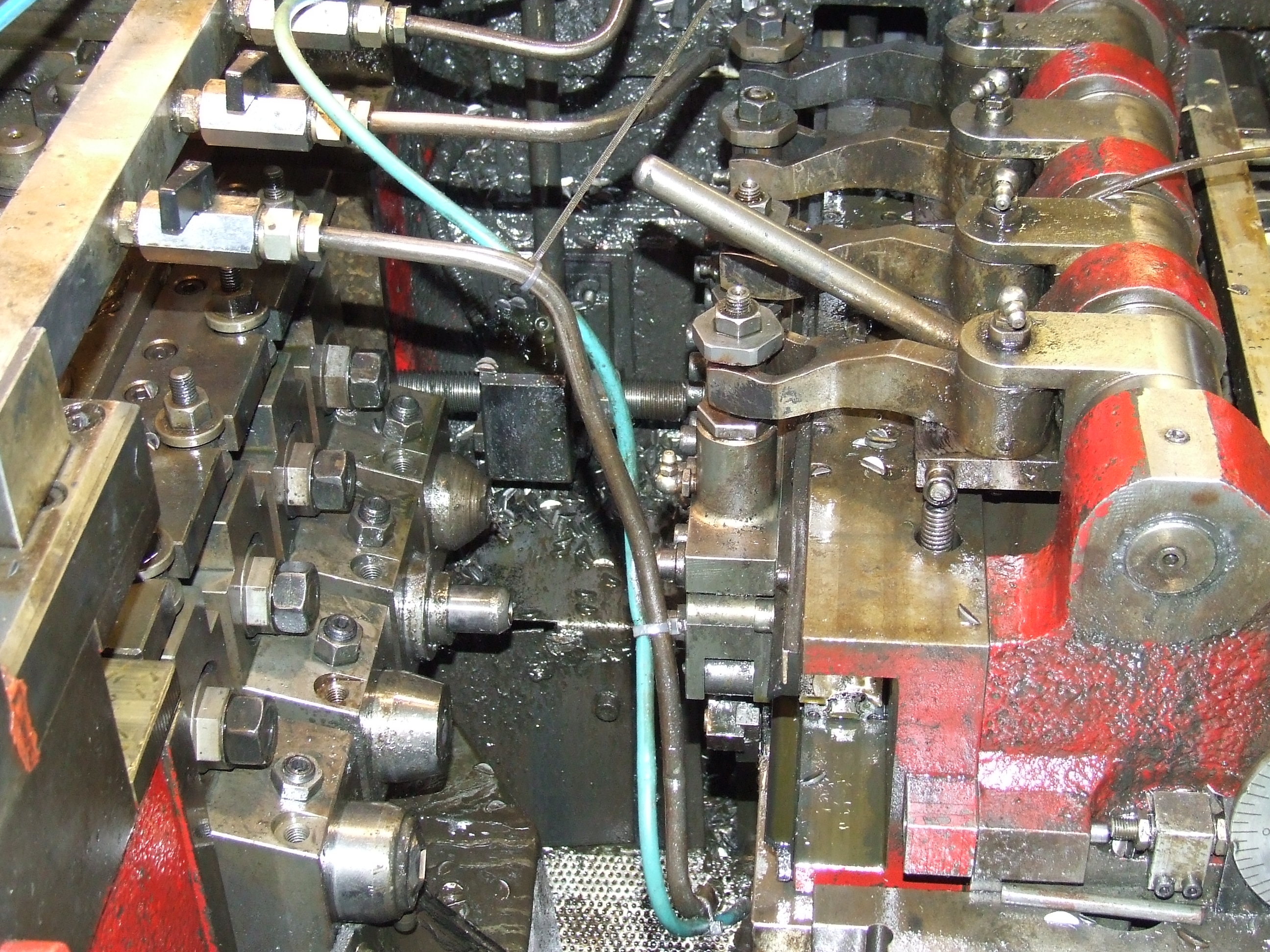

Attiva da 30 anni la ditta, attraverso la tecnologia dello stampaggio a freddo, oltre a produrre viteria standard, è in grado di soddisfare qualsiasi richiesta di articoli speciali proveniente dai numerosi clienti. Il principale punto di forza che ci contraddistingue è l’ultratrentennale esperienza la quale, unita alla fantasia tipica di noi italiani, ci consente di risolvere nel migliore dei modi anche le problematiche più complesse. E poi la nostra più che un’azienda è una famiglia, oltre al sottoscritto, infatti, è seguita anche dai miei tre fratelli, e tutti siamo in prima linea insieme alle maestranze cercando di trasmettere loro la passione per questo lavoro. Chi ci conosce sa che non ci fermiamo dinanzi a nulla, se un committente si vuole inventare una vite particolare noi gliela facciamo, grazie anche alla tecnologia che oggi permette di realizzare di tutto visto che negli ultimi anni ha compiuto passi da gigante. Da sottolineare, inoltre, che all’interno dell’officina vengono costruiti tutti gli stampi, elementi fondamentali per la creazione di questi preziosi elementi di fissaggio. E chi conosce il settore sa che per realizzare tali attrezzature bisogna essere proprio “dei meccanici coi baffi”. Gli ingredienti della ricetta segreta per produrre viti speciali con il bollino della massima qualità partono da una buona materia prima proveniente da autorevoli acciaierie e trafilerie, seguono poi trattamenti effettuati a regola d’arte, macchinari moderni di alto contenuto tecnologico ed infine il know how della viteria indispensabile per far sì che durante il processo di deformazione le fibre del materiale vengano sagomate e non piegate, evitando così una loro rottura con conseguente danno alla vite. Per essere competitivi sul mercato è basilare però sapere e volere scegliere i migliori di questi ingredienti. È così che negli ultimi anni siamo riusciti a dare maggiore valore ai nostri prodotti migliorando nel contempo i costi di produzione. In particolare abbiamo investito in impianti (ora una trentina in totale fra stampatrici, rullatrici, filettatrici e macchine di ripresa), anche retrofittati, affidandoci a fornitori esperti le cui proposte oggi, affiancate da innovativi sistemi di controllo, permettono degli scarti di lavorazione veramente esegui, quasi prossimi allo zero. Peccato solo che, anche le versioni più semplici, costino un occhio della testa.

Materiali

I migliori materiali, a richiesta del cliente per ogni esigenza

Progetti

Dal disegno al pezzo finito. Per ogni esigenza del cliente abbiamo una soluzione...

Tecnologia

Tecnologie produttive all'avanguardia per il miglio risultato finale